光刻工艺

我知道大家都对光刻工艺很感兴趣,在这里我要澄清一个误区,我相信不止我一个人会那么想。光刻真的不是用激光在硅片上雕刻(就像车床那样)!

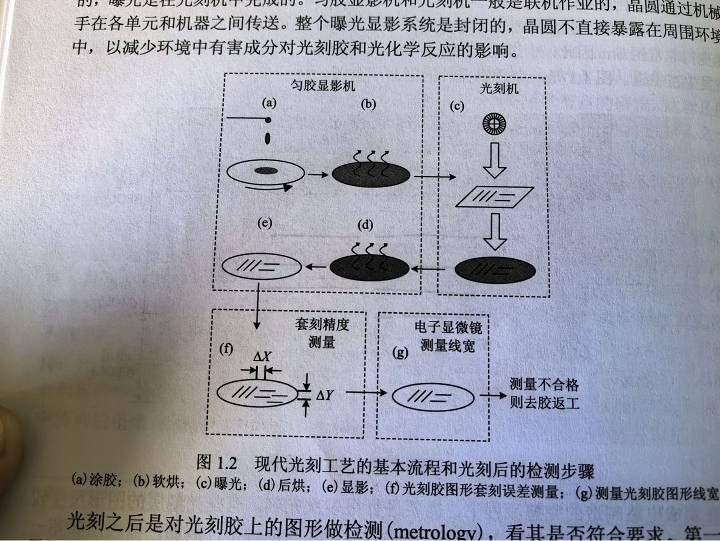

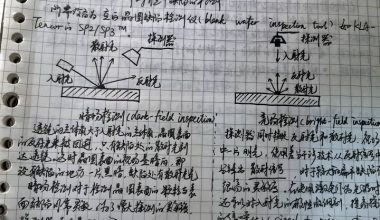

光刻工艺基本流程(process flow)如下图所示。首先在晶圆表面涂光刻胶并烘干,烘干后的晶圆被送到光刻机里面,光线通过掩模把掩模上的图形投影在光刻胶上,从而激发光化学反应(是不是有点像胶片相机拍照的过程?)

你以为现在就完了?不不不,曝光后的晶圆还需要进行二次烘烤,也就是曝光后烘烤(post-exposure bake,PEB),目的是让光化学反应更充分。最后把显影液喷洒到晶圆表面,使得曝光图形显影(develop,怎么那么像洗照片)

到此光刻工艺算是告一段落,但是之后仍需检测光刻胶上的图案,测量项目包括套刻误差(overlay),也就是光刻胶上的图形和前面工序留下的图形是否对准;然后是测量图形的尺寸,不过由于半导体器件太过渺小,不能拿游标卡尺或者螺旋测微器来测量

因此要借助电子显微镜来测量。测量合格的晶圆再进入下一道工序,而不合格的则送去返工。返工,通俗来讲就是用化学药品把晶圆表面的光刻胶洗掉,然后再涂抹光刻胶重新开始光刻。

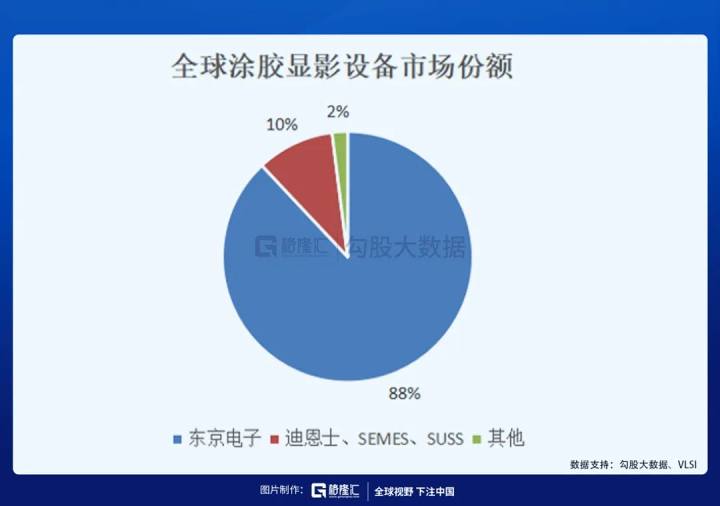

到这里,大家应该已经明白,光刻工艺需要很多设备和材料,不单单是光刻机一种设备就能做出芯片来。涂胶、烘烤和显影需要匀胶显机,后续的测试还需要套刻误差测量仪、电子显微镜和去胶机。

在涂胶显影设备领域,全球范围内日本东京电子(TEL)一家独大,市场份额接近 87%,其他生产企业包括日本迪恩士(DNS)、德国苏斯微(SUSS)、中国台湾亿力鑫(ELS)、韩国 CND 等,国内企业主要是芯源微(占据国内4%份额)和润华全芯微。希望国内相关企业继续加油!

刚刚有个词不知道大家有没有注意到,那就是掩模(或者叫掩膜,mask,港台地区称之为光罩)。什么是掩模?即在半导体制造过程中,用于光刻工艺的图形“底片”。其作用是在硅片上选定的区域中对一个不透明的图形模板遮盖(怪不得港台地区叫光罩,也蛮贴切的),继而下面的腐蚀或扩散将只影响选定的区域以外的区域。

拿新麒麟举例子,余总不能直接跟代工厂的光刻机下命令,你在这给我刻一个大核,在这刻一个中核。代工厂需要先根据GDS文件,才能制作掩模,然后才能展开生产。

进行光刻工艺,光刻胶必不可少。光刻胶又称光致抗蚀剂,是一种对光敏感的混合液体。光刻胶最早由欧美企业长期把持,但是小日子后来居上,日企占据市场龙头地位。2020年,日本东京应化、JSR和美国杜邦公司占据大部分市场份额。

我国光刻胶相关公司主要有晶瑞股份、南大光电、金龙机电、宝通科技等。它们也取得了一些进步和突破,给它们一些时间吧。先抢占那些中低端工艺的市场份额,保证收支平衡再研发新产品,也是个不错的选择。毕竟成熟制程市场还是很大,人家台积电至今也没关掉28nm产线不是?

光刻机

以ASML为例,光刻机主要由照明光学模组、光罩模组和晶圆模组三部分构成。

照明光学模组

还可以继续细分为光源模组(source)、照明模组(lllumination module)和投影物镜模组(projection lens)

光源模组可以简化为一个激光器,释放出duv(deep ultra violet,深紫外光)或者euv(extreme ultra violet,极紫外光)

看到这里,有的朋友会问,把duv光刻机的光源换成euv激光器,是不是就能改装成euv光刻机了呢?答案当然是不能的。就好像我们把燃油车的汽油机换成电动机,也不能得到一辆新能源汽车一样。加上euv光刻机的精度要求更高,对控制系统提出了更高的要求,旧瓶装新酒是不行的

duv光刻机的镜头模组用的是透镜,和眼镜、放大镜是一类东西;而euv光刻机由于波长太短(13.5nm),大部分光学材料都有很强的吸收效应,因此只能使用反射镜模组(6-7个镜子)

照明模组用来“调制”光,让对外输出的光均匀度保持高度一致。这里不过多赘述。

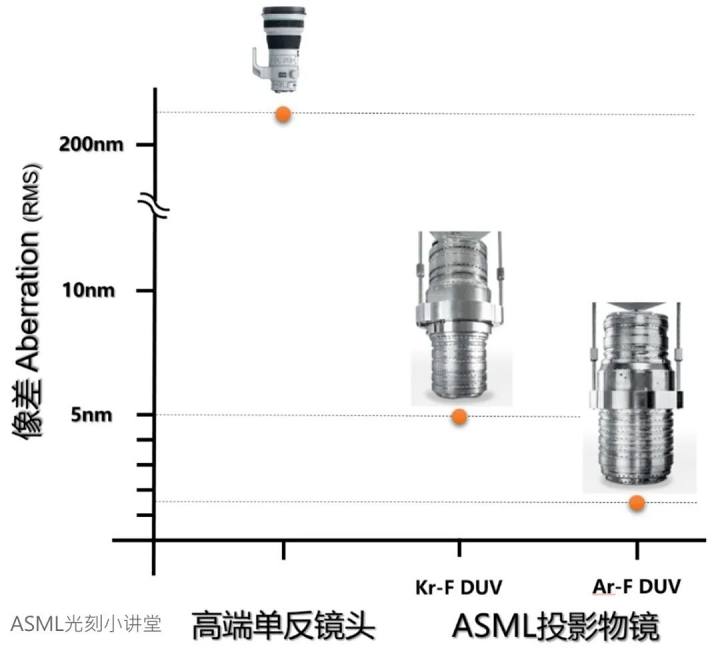

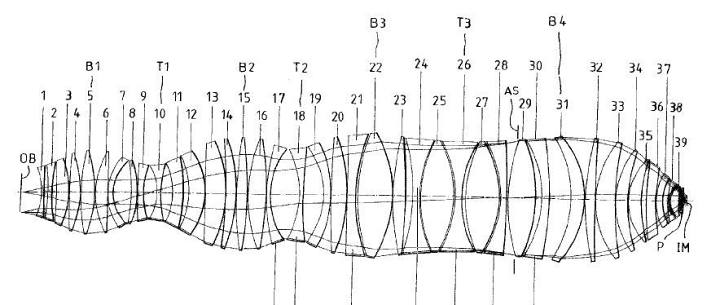

ASML的投影物镜模组由卡尔蔡司公司生产,模组把经过调制的光聚焦到晶圆表面。从原理上来说,投影物镜模组和相机的镜头没有本质区别。只不过光刻机的镜头组相当大(一米多高,直径40cm),镜片数量多一些罢了,光刻机镜头的要求极高,表面的平整度几乎到了变态的地步。

如果说镜头有中国那么大面积,那么镜头表面的起伏不能超过一个乒乓球,可想而知。我甚至觉得纳米级已经不能衡量蔡司镜头的标准了。除此之外,构成镜头模组的十几片镜片,每一片都能够微调(根据传感器实时微调),以便尽可能消除误差。手机超广角的畸变不会带来什么后果,但是光刻机的镜头出现畸变可能要出大问题!

手机的摄像头镜片都分7/8片,更何况光刻机的镜头?

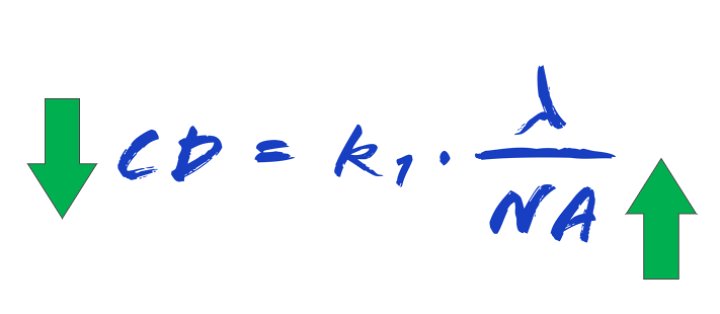

为什么要这么大的镜头?根据瑞利判据,CD=k1 λ/NA,要获得更小的线宽CD,要么降低波长λ,要么提升NA值(数值孔径)。而数值孔径与镜头直径成正相关,因此增大镜头尺寸就可以提升NA值。

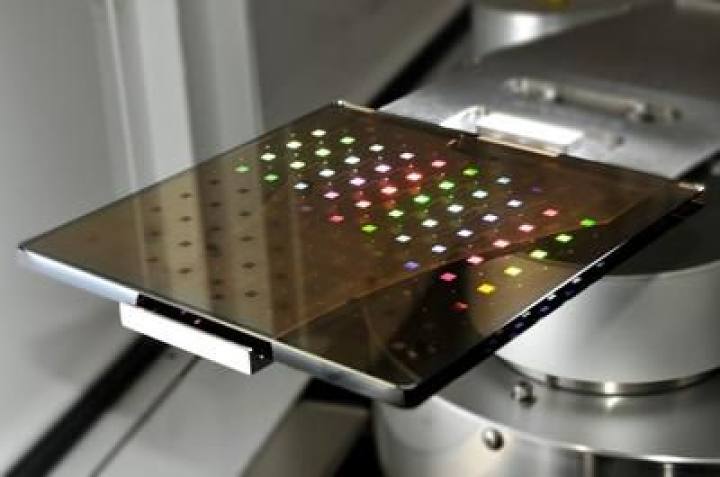

罩模组由光罩传送模组(Reticle Handler)及光罩平台模组(Reticle Stage)两部分构成。光罩传送模组负责将光罩由光罩盒一路传送到光罩平台模组。而光罩平台模组负责承载及快速来回移动光罩。

为什么光罩要来回移动呢?ASML的光刻机成像的方式其买是扫描(scan)的方式,如同打印机一般。从照明系统打到光罩的光是条形光,所以光罩必须移动来完成扫描。

同样的,晶圆模组也是由两部分构成,分别为晶圆传送模组(Wafer Handler)和晶圆平台模组(Wafer Stage)。晶圆传送模组负责将晶圆由光阻涂布机一路传送到晶圆平台模组,晶圆双平台模组负责承载晶圆及精准定位晶圆来曝光。

这个双平台,也就是ASML引以为傲的TWINSCAN技术。这项技术引发长达20年的光刻革命。简单来说,TWINSCAN是一套具备双晶圆工作平台(双工件台)的光刻系统,平台1上的晶圆在曝光的同时,平台2上的晶圆已经完成对准工作,然后平台2上晶圆开始曝光,平台1上的晶圆完成曝光,卸载下线。

双工件台技术大幅提升了晶圆的曝光速度,目前ASML的光刻机曝光速度达到了275wafer/h,平均下来13秒曝光一个直径300mm的晶圆。晶圆平台的加速度高达7g!

光有速度还不行,晶圆平台一定要稳如老狗,否则曝光就会产生误差。差之毫厘谬以千里,集成电路的器件又是那么的小,任何在我们看来微小的误差,都可能导致器件报废。

既要快,又要稳,而且是365天全年无休,这对材料工艺和自动控制提出了极高的要求。(晶圆平台是悬浮的,磁悬浮或者气浮,不与底座接触)